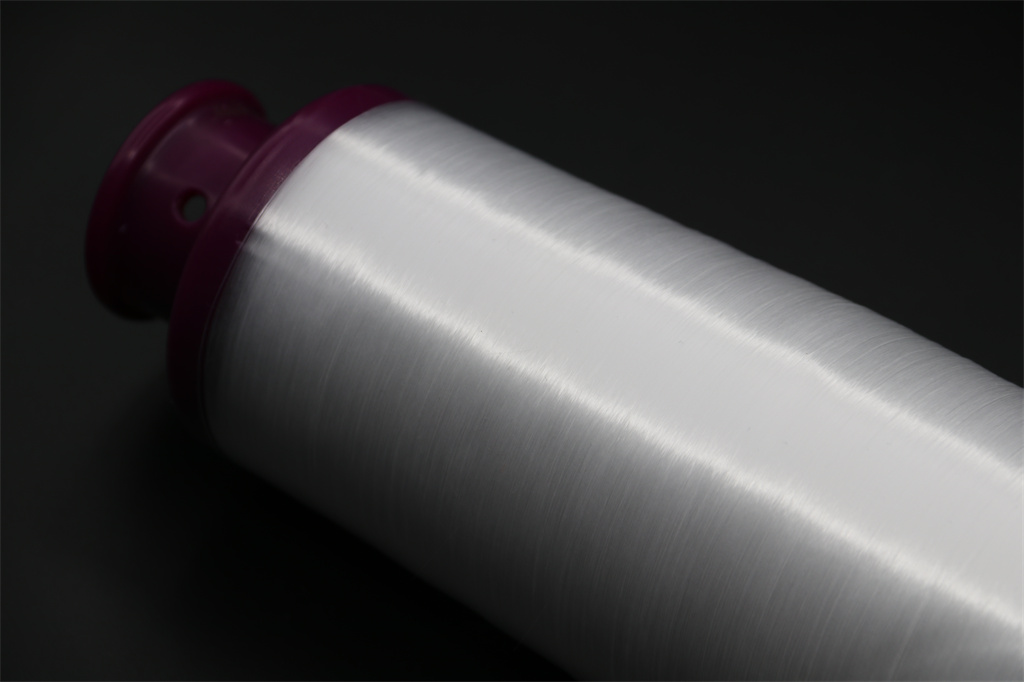

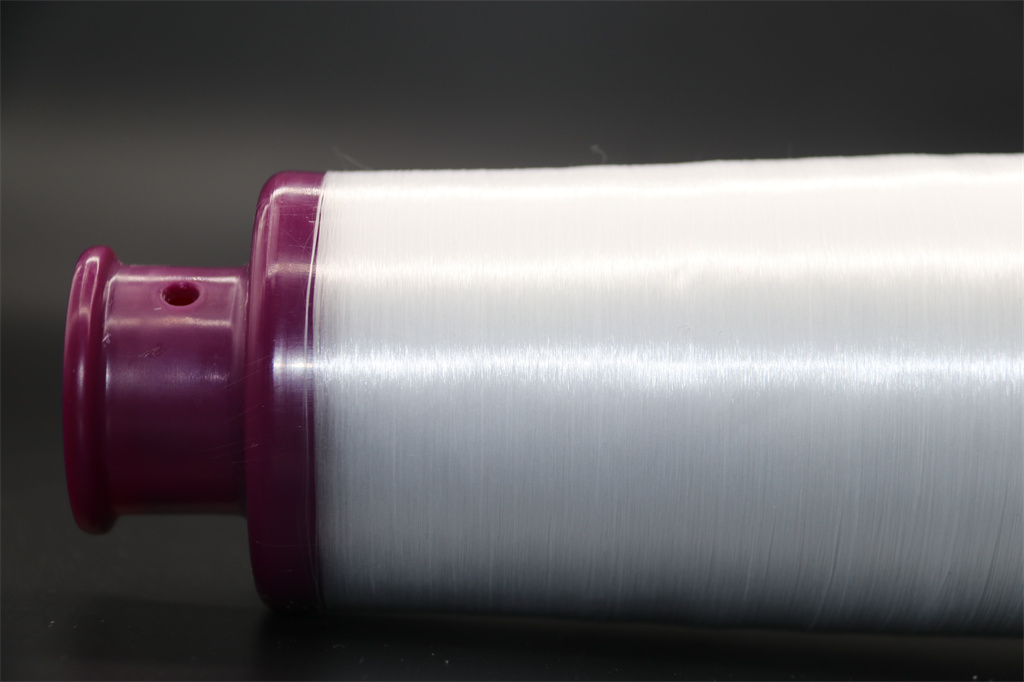

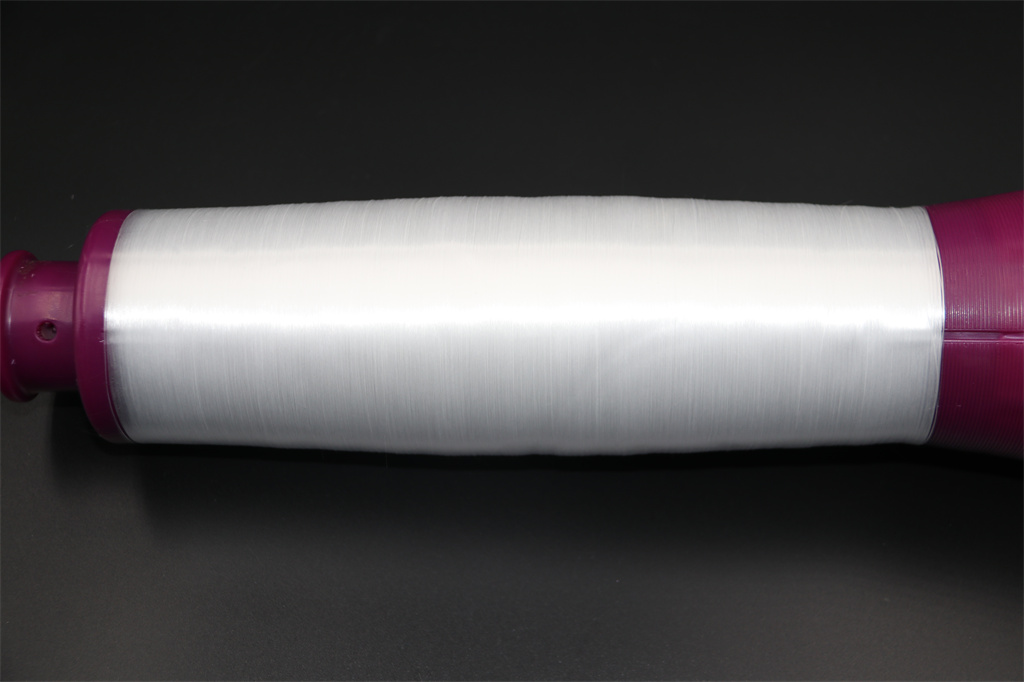

ألياف الكوارتز المصنوعة من ثاني أكسيد السيليكون وبلورات الكوارتز الطبيعية

2024-11-20 13:26

مقدمة

ألياف الكوارتز هي ألياف غير عضوية مصنوعة من الكوارتز عالي النقاء أو البلورات الطبيعية، بأقطار تتراوح عادة من عدة ميكرونات إلى عشرات الميكرونات. تحتفظ ببعض خصائص وخصائص الكوارتز الصلب وهي مواد ممتازة لمقاومة درجات الحرارة العالية. تحتوي ألياف الكوارتز الزجاجية على نسبة كتلة ثاني أكسيد السيليكون تزيد عن 99.9٪. أداءها في درجات الحرارة العالية متفوق على أداء الألياف عالية السيليكا، مع درجة حرارة استخدام طويلة الأمد تصل إلى 1200 درجة مئوية ونقطة تليين تصل إلى 1700 درجة مئوية. بالإضافة إلى ذلك، تمتلك خصائص عزل كهربائي عالية ومقاومة للحروق ومقاومة للصدمات الحرارية وخصائص عازلة ممتازة واستقرار كيميائي جيد. وبالتالي، تلعب ألياف الكوارتز دورًا مهمًا في الصناعات العسكرية والدفاع الوطني والطيران والفضاء، وتستخدم في تصنيع عناصر مثل فوهات الصواريخ وأجهزة الحماية الحرارية الفضائية.

تحضير

تتضمن طرق إنتاج ألياف الكوارتز ما يلي:

1. صهر قضبان أو أنابيب الكوارتز بلهب الهيدروجين والأكسجين ثم نفخها في ألياف بلهب الهيدروجين والأكسجين لإنتاج صوف الكوارتز بقطر 0.7~1 ميكرومتر؟

2. تشكيل الألياف القصيرة وصفائح اللباد الخاصة بها عن طريق صهر الكوارتز باللهب واستخدام تدفق الهواء عالي السرعة؛

3. تليين خيوط أو قضبان الكوارتز بسرعة ثابتة من خلال شعلة الهيدروجين والأكسجين أو شعلة الغاز، ثم سحبها بسرعة إلى ألياف طويلة.

أبحاث ذات صلة

آلية الضرر الحراري لألياف الكوارتز

غالبًا ما تعمل ألياف الكوارتز في بيئات ذات درجات حرارة عالية. في درجات الحرارة العالية، تميل ألياف الكوارتز إلى الخضوع للتدهور الحراري، مما يؤثر على أدائها في درجات الحرارة العالية. هناك أبحاث واسعة النطاق حول التغيرات الطورية في درجات الحرارة العالية لمواد الكوارتز، ولكن هناك تقارير قليلة حول آلية الضرر الحراري لألياف الكوارتز.

قام الباحثون بدراسة التحول الطوري تحت ظروف درجات الحرارة العالية، والتغيرات في البنية الدقيقة للسطح، وتأثيراتها على الخصائص الميكانيكية لتوفير الدعم النظري لتمديد عمر ألياف زجاج الكوارتز وتوسيع مجالات تطبيقها.

وتظهر النتائج أن الانخفاض في قوة ألياف الكوارتز يمكن تقسيمه إلى مرحلتين:

1. في النطاق أقل من 600 درجة مئوية، بسبب تطاير عامل معالجة سطح ألياف الكوارتز، ينخفض القطر تدريجيًا، وتصبح العيوب مثل الشقوق وانتفاخات الشريط والندوب واضحة تدريجيًا، مما يؤدي إلى انخفاض بطيء في قوة الشد لألياف الكوارتز؛

2. في نطاق 600~1000 درجة مئوية، يكون عامل معالجة السطح قد تطاير بالكامل بالفعل. أثناء عملية التسخين والتبريد، بسبب الإجهاد الحراري، تبدأ انتفاخات وندوب الشريط في التقشير، مما يؤدي إلى إنشاء شقوق سطحية جديدة ومواقع عيوب. كلما ارتفعت درجة الحرارة، زادت وضوح تقشير انتفاخات وندوب الشريط، وهو عامل رئيسي يتسبب في انخفاض قوة ألياف الكوارتز في نطاق درجة الحرارة هذا، مما يؤدي إلى انخفاض كبير في قوة ألياف الكوارتز المعالجة عند 600 درجة مئوية.~1000 درجة مئوية.

معالجة سطح ألياف الكوارتز

تتميز ألياف الكوارتز، كونها ألياف زجاجية ذات محتوى عالٍ من ثاني أكسيد السيليكون، بأداء ممتاز وتُستخدم على نطاق واسع في المجالات ذات المتطلبات المادية الخاصة، مثل القسطرة الطبية الحيوية ومعالجة غاز العادم. في السنوات الأخيرة، نظرًا لخصائصها الميكانيكية والعزلية المتميزة، يتم استخدامها بشكل متزايد في مجالات الفضاء والطيران، وخاصة في أنظمة غطاء الهوائي عالي الحرارة. حاليًا، يركز البحث في ألياف الكوارتز بشكل أساسي على أداء التبلور وتعديلات طلاء السطح. غالبًا ما تستخدم المواد المركبة ذات المصفوفة الخزفية لأغطية الهوائي ذات رقم ماخ العالي التعزيز المستمر لألياف الكوارتز. للحفاظ على قابلية تجميع ألياف الكوارتز للنسيج، يجب إضافة عامل غمر أثناء عملية إنتاج الألياف. المكون الرئيسي لعامل الغمر هو المادة العضوية. تتطلب أغطية الهوائي ذات المصفوفة الخزفية عمومًا معالجة عالية الحرارة بالفراغ أو الغلاف الواقي للحصول على المنتج النهائي، وبالتالي فإن المادة العضوية سوف تتفحم، ويمكن أن يؤثر وجود الكربون الحر بشدة على الخصائص العازلة لغطاء الهوائي. لذلك، عند تحضير مواد غطاء الهوائي المصنوعة من مصفوفة السيراميك المقواة بألياف الكوارتز، يجب إزالة عامل غمر السطح للألياف مع تقليل الضرر الذي يلحق بألياف الكوارتز. ومع ذلك، لا توجد تقارير حتى الآن حول كيفية إزالة عامل الغمر، والتغيرات في مورفولوجيا السطح وتكوينه قبل وبعد الإزالة، والتغيرات في الأداء.

قام بعض الباحثين بدراسة طرق إزالة عامل الغمر السطحي لألياف الكوارتز، وإجراء تحليلات المجهر الإلكتروني الماسح وXPS على ألياف الكوارتز المعالجة بوسائل مختلفة ومقارنة التغيرات في قوة الشد قبل وبعد المعالجة. تشير النتائج إلى أن المعالجة الحرارية عالية الحرارة يمكن أن تزيل بشكل أكثر اكتمالاً عامل الغمر السطحي لألياف الكوارتز وأن قوة ألياف الكوارتز حساسة لدرجة حرارة المعالجة الحرارية.